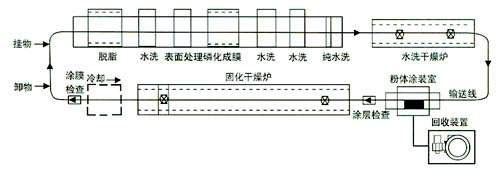

प्री-ट्रीटमेंट मॅन्युअल सोपी प्रक्रिया आणि स्वयंचलित प्री-ट्रीटमेंट प्रक्रिया, नंतरची स्वयंचलित फवारणी आणि स्वयंचलित डिप स्प्रे दोन प्रक्रियांमध्ये विभागली गेली आहे.फवारणीपूर्वी तेल आणि गंज काढून टाकण्यासाठी वर्कपीस पृष्ठभागावर उपचार करणे आवश्यक आहे.या विभागात अधिक द्रव वापरले, प्रामुख्याने गंज काढणारा, degreasing एजंट, टेबल समायोजन, फॉस्फेटिंग एजंट आणि त्यामुळे वर.

पेंटिंग प्रोडक्शन लाइनच्या आधी प्रोसेसिंग सेक्शन किंवा वर्कशॉपमध्ये, आवश्यक खरेदी, वाहतूक, स्टोरेज आणि मजबूत ऍसिड आणि अल्कली सिस्टमचा वापर, कामगारांना आवश्यक संरक्षणात्मक कपडे, सुरक्षित आणि विश्वासार्ह ड्रेसिंग प्रदान करण्यासाठी लक्ष दिले पाहिजे. हाताळणी, उपकरणांचे कॉन्फिगरेशन, तसेच आपत्कालीन उपचार उपायांचा विकास आणि अपघात झाल्यास बचाव उपाय.दुसरे म्हणजे, पेंटिंग प्रोडक्शन लाइनच्या प्रीट्रीटमेंट विभागात, विशिष्ट प्रमाणात कचरा वायू, कचरा द्रव आणि इतर तीन टाकाऊ पदार्थांच्या अस्तित्वामुळे, म्हणून पर्यावरण संरक्षण उपायांच्या दृष्टीने, हवा निकास, द्रव डिस्चार्ज आणि कॉन्फिगर करणे आवश्यक आहे. तीन कचरा प्रक्रिया उपकरणे.

प्री-ट्रीटमेंट सोल्यूशन आणि कोटिंग उत्पादन लाइन प्रक्रियेमुळे पूर्व-उपचार केलेल्या वर्कपीसची गुणवत्ता भिन्न असावी.वर्कपीसची चांगली प्रक्रिया करणे, पृष्ठभागावरील तेल, गंजणे, पुन्हा गंजणे कमी कालावधीत टाळण्यासाठी, सामान्यत: अनेक प्रक्रियेनंतर प्रीट्रीटमेंट, फॉस्फेटिंग किंवा पॅसिव्हेशन ट्रीटमेंट करणे आवश्यक आहे: पावडर फवारण्यापूर्वी, फॉस्फेटिंग वर्कपीस देखील असणे आवश्यक आहे. कोरडे करण्यासाठी, त्याच्या पृष्ठभागाच्या आर्द्रतेसाठी.लहान बॅच एकल उत्पादन, सामान्यतः नैसर्गिक हवा कोरडे, सूर्य कोरडे, हवा कोरडे वापरणे.आणि मोठ्या प्रमाणात प्रवाहाच्या कामासाठी, ओव्हन किंवा ड्रायिंग रोड वापरून, सामान्यत: कमी तापमान कोरडे घ्या.

फवारणी पावडर लेप संस्था उत्पादन

लहान बॅच वर्कपीससाठी, मॅन्युअल डस्टिंग डिव्हाइस सामान्यतः स्वीकारले जाते आणि मोठ्या बॅच वर्कपीससाठी, मॅन्युअल किंवा स्वयंचलित डस्टिंग डिव्हाइस सामान्यतः वापरले जाते.मॅन्युअल किंवा स्वयंचलित डस्टिंग असो, गुणवत्ता नियंत्रण खूप महत्वाचे आहे.फवारणी वर्कपीस पावडर एकसमान, सातत्यपूर्ण जाडी, पातळ स्प्रे, गळती स्प्रे, पुसून टाकणे आणि इतर दोष टाळण्यासाठी याची खात्री करण्यासाठी.

प्रक्रियेत कोटिंग प्रोडक्शन लाइन, परंतु वर्कपीसच्या हुक भागाकडे देखील लक्ष दिले पाहिजे, क्युरिंगमध्ये प्रवेश करण्यापूर्वी, शक्य तितक्या त्याच्या पावडरला चिकटून ठेवावे जे बाहेर पडेल, हुकची जादा पावडर क्युरींग प्रतिबंधित करा, काही बरे करण्यासाठी उरलेली पावडर काढून टाका. अडचणींपूर्वी, वेळेवर स्ट्रिपिंग हुकमध्ये पावडर फिल्म घनरूप आहे, हुक चांगले आहे याची खात्री करण्यासाठी प्रवाहकीय, आणि पावडरसाठी कृत्रिम वस्तूंची संख्या असावी.

कोटिंग लाइनमध्ये क्युरिंग प्रक्रियेचे उत्पादन व्यवस्थापन

या प्रक्रियेकडे लक्ष देणे आवश्यक आहे: फवारणी केलेली वर्कपीस, जर ती एकल उत्पादनाची एक लहान तुकडी असेल तर, पावडर घासण्याची घटना सारख्या घसरण पावडर टाळण्यासाठी लक्ष देण्याआधी क्युरिंग भट्टीमध्ये, वेळेवर पावडर फवारणी करावी.बेकिंग करताना, कडक प्रक्रिया आणि तापमान, वेळेचे नियंत्रण, रंगाचा फरक, जास्त बेकिंग किंवा अपुऱ्या क्युरींगमुळे होणारा खूप कमी वेळ टाळण्यासाठी लक्ष द्या.

वर्कपीसच्या मोठ्या प्रमाणात स्वयंचलित डिलिव्हरीसाठी, कोरडे होण्यापूर्वी रस्त्यावर गळती स्प्रे, स्प्रे पातळ किंवा स्थानिक पावडरची घटना, जसे की अयोग्य भाग सापडले आहेत, शक्य तितक्या कोरड्या रस्त्यावर प्रवेश करणे टाळण्यासाठी बंद केले जावे की नाही हे काळजीपूर्वक तपासा. स्प्रे खाली घ्या.पातळ फवारणीमुळे वैयक्तिक वर्कपीस योग्य नसल्यास, ते पुन्हा फवारले जाऊ शकते आणि बरे झाल्यानंतर पुन्हा घट्ट केले जाऊ शकते.

पोस्ट वेळ: जानेवारी-17-2022